Vorbeugender und konstruktiver Explosionsschutz nach ATEX

Explosionsfähige Stäube sicher absaugen und abscheiden - das ist der Anspruch von Keller Lufttechnik.

Geplante Projekte stimmen wir mit den notwendigen Vorklärungen zwischen Betreiber und uns als Absauganlagen-Hersteller detailliert ab. Wir bieten die nötige Erfahrung für eine ganzheitliche Beratung von der Konzeption der Emissionsabsaugung unter Berücksichtigung der ATEX-Vorschriften 114/137, Koordination der Brandschutzmaßnahmen und die evtl. Einbeziehung von Wärmetauscheinrichtungen.

Auf Wunsch erhalten Sie von Keller Lufttechnik die Unterstützung bei der Erfüllung der Behördenanforderungen.

Klärungshilfe/Staubprobe

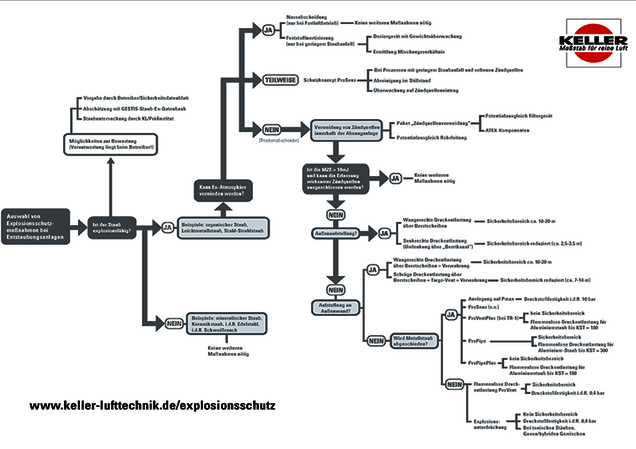

Ist mein Staub explosionsfähig? Welche Maßnahmen muss ich treffen?

Die passenden Antworten und eine schnelle Entscheidung finden Sie in unserer Klärungshilfe:

Eine Staubuntersuchung durch Keller Lufttechnik verschafft weitere Klarheit und Sicherheit - weitere Infos dazu gibt es hier:

Ex-Kenngrößen / Ex-Zonen

Ermittlung der Explosionsgefahr nach ATEX 137 (Betreiberrichtlinien)

Zoneneinteilung

Die Betriebsräume sind nach Wahrscheinlichkeit und Dauer des Auftretens explosionsfähiger Atmosphären nach folgender Systematik in Zonen einzuteilen (VDI 2263-6 / BGR 104):

Atmosphäre: Gas/Nebel/Dämpfe

Gefahr mehr als 50 % der Betriebsdauer

bis ständig Zone 0

Gefahr gelegentlich bis weniger als 50%

der Betriebsdauer Zone 1

Keine Gefahr im Normalbetrieb oder

selten und kurzzeitig: Zone 2

Atmosphäre: Staub

Gefahr mehr als 50 % der Betriebsdauer

bis ständig: Zone 20

Gefahr gelegentlich bis weniger als 50%

der Betriebsdauer: Zone 21

Keine Gefahr im Normalbetrieb oder

selten und kurzzeitig: Zone 22

Einstufung in eine Geräte-Kategorie nach ATEX 114 (Herstellerrichtlinien)

Gerätegruppe I

Umfasst Geräte für den Übertage- und Untertagebergbau. (Ist nicht Teil dieser Abhandlung)

Gerätegruppe II

Dazu gehören alle Geräte in den übrigen explosionsgefährdeten Bereichen.

Alle nachfolgenden Informationen beziehen sich auf die Gerätegruppe 2.

Geräte-Kategorie 1

Gefahrenpotential: ständig, häufig oder über längeren Zeitraum

Anforderung: sehr hohe Sicherheit

Geräte-Kategorie 2

Gefahrenpotential: gelegentlich

Anforderung: hohe Sicherheit

Geräte-Kategorie 3

Gefahrenpotential: selten und kurzzeitig

Anforderung: normale Sicherheit

Einsatzbereiche nach den Produktrichtlinen ATEX 114

In der Zone 20 dürfen nur Betriebsmittel der Geräte-Kategorie 1 eingesetzt werden.

Für die Zone 21 sind Geräte der Geräte-Kategorie 2 (+1) zugelassen.

Für die Zone 22 eignet sich die Geräte-Kategorie 3 (+2 und 1).

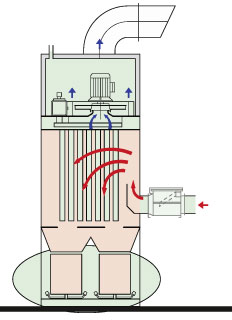

Zoneneinteilung entsprechend am Beispiel VARIO

rot: Zone 20

grün: Zone 22

Zündquellen nach ATEX 114

Liste der prozessbedingten Zündquellenarten nach ATEX 114

- Funken

- Flammen

- Hohe Oberflächentemperaturen

- Lichtbögen

- Schallenergie

- Strahlung im optischen Bereich

- Elektromagnetische Wellen

- Elektrostatische Aufladung

- Elektrische Streu- und Leckströme

- Erwärmung durch Reibvorgänge

- Erwärmung durch Schlagvorgänge

- Stoßwellen oder Kompression

- Chemische Reaktion

Beispiel: Staubabsaugung bei der Bearbeitung von Aluminium

Bei der mechanischen Bearbeitung von Aluminium können durch Kollisionen mit Stahlteilen heiße, brennbare Späne und Funken entstehen.

Durch die Absaugung der Emissionsstäube können diese Zündquellen in den Filterbereich der Absauganlage gelangen.

Die Zündgefahrenbewertung muss durch die vielen Einflüsse bei der Absaugung von Metallstäuben unter prozessnahen Bedingungen erfolgen.

Beispiel: Staubabsaugung beim Wiegen, Dosieren und Mischen in der Kunststoffindustrie

Wesentlicher Bestandteil von organischen Stoffen und damit auch von Kunststoffen (mit Ausnahme einiger Silikone) ist das Element Kohlenstoff.

Die speziellen Eigenschaften der verschiedenen Kunststoffe werden durch das Ausrüsten mit Zuschlagstoffen erzielt.

Das Brandverhalten von Kunststoffen und die Explosionsfähigkeit von Kunststoffstäuben ist entsprechend vielfältig.

Anlageninterne- und prozessbedingte Zündquellen können ausgeschlossen werden.

Vorbeugender Explosionsschutz

Um Gefährdungen durch Explosionen zu vermeiden, muss der Explosionsschutz methodisch erfolgen.

Die Informationen zu den primären und sekundären Explosionsschutzmaßnahmen finden Sie in den Feldern „Vermeidung einer explosionsfähigen Atmosphäre“ und „Zündquellenfreier Betrieb“.

Oft erweist es sich als sinnvoll, die Möglichkeiten des vorbeugenden Explosionsschutzes mit den Vorteilen des konstruktiven Explosionsschutzes zu kombinieren.

Damit kann ein sehr hoher Sicherheitslevel erzielt werden, der gegebenenfalls in der Lage ist, auch Fehlerquellen zu tolerieren.

Restrisiko

Bei allen getroffenen Maßnahmen ist ein Restrisiko durch das Zusammentreffen unvorhersehbarer Ereignisse nicht auszuschließen.

Die VDI-Richtlinie 2236 Blatt 6 erläutert an Beispielen die Durchführung von Risikobeurteilungen und die Ableitung geeigneter Schutzmaßnahmen.

2. Zündquellenfreier Betrieb

Bei einem explosionsfähigen Staub-Luft–Gemisch kommt es nur dann zur Explosion, wenn eine Zündquelle in dieser

Atmosphäre wirksam werden könnte. (Sekundärer Explosionsschutz)

1. Organisatorische Maßnahmen

Damit lassen sich alltäglich denkbare Zündquellen wie Schweißen, Rauchen und sonstiger Umgang mit offenen Flammen ausschließen.

Explosions-Pentagon

Trotz der explosionsfähigen Atmosphäre ist bei einem zündquellenfreien Betrieb keine Explosion möglich

2. Vermeidung von Zündquellen in der Absauganlage

Nicht ausreichend ist dies bei besonders zündempfindlichen Stäuben oder Dämpfen mit MZE < 3 mJ und bei hybriden

Gemischen. Alle Komponenten innerhalb der Ex-Zonen müssen nach ATEX zugelassen sein, um als Zündquelle auszuscheiden.

Kann ein Zündquelleneintrag von außerhalb der Entstaubungsanlage sicher ausgeschlossen werden und können z.B. beim Dosieren organischer Werkstoffe Reib- oder Schlagvorgänge im Rohgasbereich der Anlage ebenfalls ausgeschlossen werden, genügt die Erdung der Anlagenausrüstung. Damit ist die Entstaubungsanlage gesichert gegen elektrische Streu- und Leckströme.

Mit einem durchgängigen Potentialausgleich wird eine elektrostatische Funkenentladung vermieden.

Anwendungsspezifisch werden zusätzlich ableitfähige und geerdete Filterelemente eingesetzt.

2.1 Zündquellenüberwachung

Für Prozesse mit denkbarer Funkenbildung (z. B. Aluminiumverarbeitung) kann das Ansaugsystem durch einen Funkensensor überwacht werden. Wird ein Zündfunkeneintrag detektiert, kann über die SPS die nächst fällige Abreinigung der Filterelemente (explosionsfähige Atmosphäre) verhindert werden.

Weitere Infos (Zündquellenüberwachung ProSens) >

3. Abreinigen bei Anlagenstillstand

Wird zur Abreinigung der Filterelemente die Absaugung unterbrochen, kann im Moment der Abreinigung keine Zündquelle eingeführt werden.

1. Vermeidung einer explosionsfähigen Atmosphäre >

Vermeidung einer explosionsfähigen Atmosphäre

Die Vermeidung einer explosionsfähigen Atmosphäre erscheint als naheliegende Schutzmaßnahme – doch nicht alle Prozesse sind dafür geeignet. (Primärer Explosionsschutz)

1. Nassabscheidung

Bei diesem Verfahren werden evtl. Zündquellen benetzt und die Entstehung einer explosionsfähigen Atmosphäre im Staubabscheider vermieden. Prozessbedingt kann diese Technik nicht universell eingesetzt werden.

Weitere Infos (Keller Nassabscheider) >

2. Inertisierung

Bei der Inertisierung handelt es sich um die gezielte Zuführung von Inertstoffen zur Verhinderung der Entwicklung einer explosionsfähigen Atmosphäre.

Dafür eignen sich Inertgase wie Stickstoff, Kohlenstoff oder Edelgase, aber auch pulverförmige Inertstoffe wie Kalksteinmehl (Feststoffinertisierung). Bei Verwendung pulverförmiger Inertstoffe kann die Zugabe bis zum Neunfachen der explosionsfähigen Staubmenge nötig sein, um eine Inertisierungswirkung zu erreichen.

Bei einer Entzündung wird die Reaktionsenergie und die Reaktionsgeschwindigkeit so weit reduziert, dass die Merkmale einer Explosion nicht mehr zum Tragen kommen.

Die Wirtschaftlichkeit des Verfahrens ist abhängig von der anfallenden Staubmenge bzw. dem Bedarf an Inertmaterial.

Konstruktiver Explosionsschutz nach BGR 104 und VDI 2263

Sind die vorgenannten Maßnahmen (Primärer und sekundärer Explosionsschutz) nicht ausreichend, um vor einer Explosion bzw. ihren Folgen zu schützen, muss der Explosionsschutz durch konstruktive Maßnahmen erfolgen (Tertiärer Explosionsschutz).

BGR 104 und VDI 2263 unterscheiden zwischen folgenden Schutzmaßnahmen:

– Explosionsfeste Bauweise

– Explosions-Druckentlastung

– Explosions-Unterdrückung

– Verhindern der Flammen- und Explosionsübertragung

1. Gehäusebauweise

Explosionsdruckstoßfeste Bauweise

Ist eher selten mit einer Explosion zu rechnen, wird die Anlage entsprechend dieser Kategorie ausgelegt. In der Regel wird hier eine einfache Sicherheit vorgesehen.

Explosionsdruckfeste Bauweise

Berechnet nach dem maximalen Explosionsdruck oder dem reduzierten maximalen Explosionsdruck muss der Rohgasbehälter einer Explosion standhalten ohne sich zu verformen.

2. Integrierte Explosionsdruckentlastung

1. Explosionsdruckentlastung für organische Stäube

Bei Entstaubungsanlagen, die für den reduzierten Explosionsdruck druckstoßfest ausgelegt sind und im Freien stehen oder an einer Hallenaußenwand, können bei geeignetem Sicherheitsabstand Berstscheiben zur Explosionsdruckentlastung eingesetzt werden. Ein evtl. Flammenaustritt ist zu beachten.

Berstscheibe

Durch die Integration einer flammenlosen Druckentlastung können Flammen und Hitze durch ein Edelstahlgeflecht absorbiert werden. Aufgrund der Staubausbreitung sind bestimmte Sicherheitsabstände dennoch zu berücksichtigen.

Trockenabscheider VARIO mit ProVent

Zur Animation >

2. Flammenlose Druckentlastung bei Metallen

Das Schutzkonzept ProPipePlus und der TR-1 ProVentPlus ermöglichen eine gefahrenfreie Explosionsdruckentlastung in geschlossenen Räumen. ProPipePlus ist ein patentiertes System mit Flammenfalle und Staubrückhaltung aus Edelstahl. Dieses System benötigt keine Schutzzone. Für Aluminiumstäube gibt es eine gesonderte Ausführung.

ProPipePlus an einem VARIO 2

Zur Animation >

Der Einzelabscheider TR-1 ProVentPlus eignet sich speziell zur Absaugung explosionsfähiger Stäube an Werkzeugmaschinen mit Trockenbearbeitung oder Minimalmengenschmierung.

Die Verbrennungsprodukte der flammenlosen Druckentlastung werden durch einen Umlenkkanal nach oben abgeleitet. Eine Schutzzone muss nicht ausgewiesen werden.

Jedoch ist eine Einzelprüfung nach DIN EN 16009 erforderlich.

3. Explosionsunterdrückung

Unterdrückung der Staubexplosion

Geeignet für Anlagen, die für einen reduzierten maximalen Explosionsdruck ausgelegt sind

Der bei einer anlaufenden Staubexplosion im Filterraum entstehende Druck wird durch ein Detektorsystem erkannt und der unter Druck stehende Löschmittelbehälter elektronisch aktiviert. Innerhalb 50 ms wird das Löschmittel gleichmäßig im Filterraum verteilt und die Explosion unterbunden. Der sich im Aufbau befindliche und dann abgebrochene Explosionsdruck erreicht i.d.R. 0,4 bar Überdruck. Das System ist für organische Stäube zugelassen.

Ideal für toxische Stäube

Da die Auswirkungen auf das Innere beschränkt bleiben, eignet sich dieses Verfahren insbesondere für toxische Stäube.

Rundfilter mit Explosionsunterdrückung

4. Explosionstechnische Entkopplung der Rein- und Rohgasleitungen

Schutz vor Explosionsfolgen und Personenschäden

Entstaubungsanlagen mit explosionsfester Bauweise, mit Explosionsunterdrückung oder mit Explosionsdruckentlastung müssen explosionstechnisch entkoppelt werden.

Damit wird vermieden, dass schwerwiegende Folgeexplosionen und Personenschäden durch die Druckwelle und evtl. Flammeinwirkungen entstehen können. Situativ ist zu klären, ob eine vollständige oder partielle Entkoppelung von Flamme und Druck ausreichend bzw. notwendig ist.

Entkopplung der Reingasleitung

In der Regel verhindern Filterelemente das Durchschlagen von Flammen in die Reingasleitung. Doch Filter sind keine Schutzsysteme und können u. U. auch brennen.

Die Reingasleitung muss dem reduzierten Explosionsdruck standhalten können und darf nur in ungefährlichen Bereichen enden. Alternativ können zur Entkoppelung der Reingasleitung Druckentlastungsschlote mit Berstscheiben eingesetzt werden. Ebenso eignen sich Schnellschlussventile zur Entkopplung von Flamme und Druck.

Entkopplung der Rohgasleitung

Eine sehr bewährte Methode ist die Entkopplung von Druck und Flamme durch die Rückschlagklappe ProFlap.

Die Rückschlagklappe wird durch den prozessbedingten Volumenstrom offengehalten. Im Falle einer Explosion wird

die Rückschlagklappe durch die Druckwelle geschlossen. Damit wird eine flamm- und durchschlagsichere Sperre

der Rohgasleitung gewährleistet. Die Rohgasleitung ist entkoppelt.

Rückschlagklappe ProFlap >

Zu Animation >

Löschmittelsperre (Flammensperre)

Die Löschmittelsperre wird durch einen Detektor aktiviert und bläst im Falle einer Staubexplosion unter Druck stehendes Löschmittel in die Leitung ein. Die Flammen werden erstickt, doch die Druckwelle wird nicht aufgehalten. Deshalb müssen auch die dahinterliegenden Anlagenteile für den reduzierten Explosionsdruck ausgelegt sein.

5. Entkopplung der Staubentsorgung

Schutz vor Explosionsfolgen und Personenschäden

Entkopplung der Staubentsorgung

Zur Vermeidung einer Explosionsausbreitung in den Staubsammelbehälter kann die Sperrfunktion einer Zellenradschleuse genutzt werden. Durch eine angepasste Auslegung wird ein Zünddurchschlag sicher verhindert. Mit einer Taktschleuse wird die selbe Wirkung erzielt. Alternativ kann eine druckstoßfeste Ausführung des Staubsammelbehälters gewählt werden.

Zellenradschleuse

Anwendungen / Lösungsbeispiele

Keller-Entstaubungsanlagen mit konstruktivem Explosionsschutz nach ATEX finden sich weltweit in allen industriellen Bereichen. Entsprechend den jeweiligen Anwendungen kommen unterschiedlichste technische Lösungen zum Einsatz.

Nachfolgend werden konkrete Kundenapplikationen dargestellt, jedoch ohne namentliche Nennung des Anlagenbetreibers. Referenzanwendungen nennen wir Ihnen gegebenenfalls im persönlichen Gespräch.

Lackier- und Sprühstäube

Beispiel 1

Prozess:

Nasslackieren

Staub:

Lackoverspray

Schutzkonzept:

Zündquellenvermeidung

Technische Lösung:

VARIO-RECLAIM ZQV (Gas und Staub)

Beispiel 2

Prozess:

Aufsprühen von Haftgrund

Staub:

Haftgrundoverspray

Schutzkonzept:

Zündquellenvermeidung

Technische Lösung:

VARIO-RECLAIM ZQV

Metallische Stäube

Beispiel 1

Prozess:

Trockenbearbeitung von Aluminium

Staub:

Aluminiumstaub

Schutzkonzept:

Explosionsdruckentlastung

Technische Lösung:

Einzelabscheider TR-1 ProVentPlus

Beispiel 2

Prozess:

Aluminiumbearbeitung mit Minimalmengenschmierung

Staub:

Aluminiumstaub und Aerosole

Schutzkonzept:

Kombination aus Vermeidung Ex-Atmosphäre und Zündquellenvermeidung

Technische Lösung:

VARIO 2 mit ProSens

Beispiel 3

Prozess:

Schleifen

Staub:

Messing-Schleifstaub

Schutzkonzept:

Vermeidung EX-Atmosphäre

Technische Lösung:

Nassabscheider VDN 12.5

Organische Stoffe

Beispiel 1

Prozess:

Textilrandstreifenabsaugung

Staub:

Stoff-Fasern (Laminatreste)

Schutzkonzept:

Explosionsdruckentlastung

Technische Lösung:

JET-SET mit Berstscheiben und Rückschlagklappe ProFlap

Beispiel 2

Prozess:

Kunststoffteile drehen

Staub:

Polyethylenstaub

Schutzkonzept:

Explosionsdruckentlastung

Technische Lösung:

VARIO 1.3 mit Schutzkonzept ProVent und Rückschlagklappe ProFlap

Beispiel 3

Prozess:

Handschleifen von GFK-Bauteilen

Staub:

Kunststoff-Staub

Schutzkonzept:

Zündquellenvermeidung

Technische Lösung:

Arbeitskabine mit Entstauberzelle EZV in ATEX-Ausführung